A Plast Vac nasceu em 1992, em Limeira, na atividade de transformadora de termoplásticos, atuando no processo de formagem a vácuo (Vacuum-forming).

30 anos de história

Sua Qualidade em serviços, recursos técnicos e experiência adquirida, a colocaram em um elevado patamar de qualidade nas etapas de desenvolvimento, protótipo, teste, qualificação e fornecimento programado de peças e componentes.

A melhor opção para sua empresa

Se sua empresa procura fornecedores preocupados com a eficiência, tecnologia e qualidade, consulte a Plast Vac: Com certeza ofereceremos a melhor solução técnica específica e econômica para o seu produto.

30 anos de história

Sua Qualidade em serviços, recursos técnicos e experiência adquirida, a colocaram em um elevado patamar de qualidade nas etapas de desenvolvimento, protótipo, teste, qualificação e fornecimento programado de peças e componentes.

A melhor opção para sua empresa

Se sua empresa procura fornecedores preocupados com a eficiência, tecnologia e qualidade, consulte a Plast Vac: Com certeza ofereceremos a melhor solução técnica específica e econômica para o seu produto.

A Plast Vac cuida de todo processo de desenvolvimento da sua necessidade.

Da ideia a até o produto pronto, a Plast Vac trabalha sempre para a melhor opção para sua empresa.

- A Plast Vac fornece completa assessoria técnica no desenvolvimento do seu produto ou embalagem.

- Análise da viabilidade de uso de vacuum-forming.

- Determinação do material a ser utilizado a partir de características mecânicas (peso, resistência, impacto) e de acabamento (cor, textura e design).

- Ensaios de custos e escalas com alternativas para redução de custos.

- Desenvolvimento de moldes, gabaritos e matrizes com modelação de precisão.

- Moldagem e entrega das peças-piloto para testes técnicos e de mercado.

- As etapas posteriores são ajustes e alterações nos moldes, permitindo que o produto final incorpore exatamente as soluções desejadas pelo cliente em curto tempo.

Possibilidades Técnicas

Dimensões, área, materiais e espessura que trabalhamos.

Área de moldagem |

1.200 × 1.500 mm. |

Materiais |

Poliestireno (PS), PET, polietileno alta densidade (PEAD), polipropileno (PP), ABS e PVC, com espessura de 0,18 a 8 mm. |

Cores |

Infinitas, incluindo materiais transparentes. |

Texturas |

Possibilidades ilimitadas (madeira, couro, liso, corrugado, jateado, lixado, etc.) |

Design |

Cantos com ângulos retos, inclinados ou arredondados. Peças de encaixar tampa / fundo, aletas para ventilação, pinos e sistemas de encaixe e travamento. |

Moldes |

Fornecidos pela Plast Vac ou utilização de moldes do cliente. |

Personalização das peças |

Aplicação opcional do logotipo do cliente ou produto, textos e pictogramas. |

Principais usos da Tecnologia de Termoformagem a Vácuo

Apesar das possibilidades ilimitadas do uso de vacuum-forming, destacamos suas principais utilizações:

Peças industriais e técnicas.

Componentes para indústria moveleira e de utensílios, tais como divisores de gavetas, racks, porta-CDs, bandejas odontológicas e cirúrgicas, gabinetes para banheiro, lixeiras.

Eletrodomésticos: interiores e exteriores.

Indústria eletro-eletrônica, de telecomunicações e de informática: gabinetes e painéis, embalagens.

Sistemas de bandejas / embalagem para movimentação interna de peças e componentes, retornáveis, sistemas de armazenagem e de transporte interno e externo para linhas de montagem.

Bandejas técnicas para tráfego de peças encaixáveis.

Bandejas e maletas para acondicionamento de alimentos.

Blisters (embalagens transparentes conjugadas com papel ou cartão).

Brinquedos.

Peças automotivas.

Indústria do frio.

Displays e móbiles, expositores, com ou sem impressão.

Entrega sob Demanda

Entrega mediante demanda: qualidade com eficiência e rapidez.

Há significativa redução de custos de estoque, movimentação, controle de qualidade, armazenagem e controle, com absoluto cumprimento de prazos de entrega pré-estabelecidos.

Incorpore ao seu produto a competitividade que só empresas sintonizadas com o mercado podem ter utilizando mais um diferencial Plast Vac.

Principais usos da Tecnologia de Termoformagem a Vácuo

Apesar das possibilidades ilimitadas do uso de vacuum-forming, destacamos suas principais utilizações:

Peças industriais e técnicas.

Componentes para indústria moveleira e de utensílios, tais como divisores de gavetas, racks, porta-CDs, bandejas odontológicas e cirúrgicas, gabinetes para banheiro, lixeiras.

Eletrodomésticos : interiores e exteriores.

Indústria eletro-eletrônica, de telecomunicações e de informática : gabinetes e painéis, embalagens.

Sistemas de bandejas / embalagem para movimentação interna de peças e componentes, retornáveis, sistemas de armazenagem e de transporte interno e externo para linhas de montagem.

Bandejas técnicas para tráfego de peças encaixáveis.

Bandejas e maletas para acondicionamento de alimentos.

Blisters (embalagens transparentes conjugadas com papel ou cartão).

Brinquedos.

Peças automotivas.

Indústria do frio.

Displays e móbiles, expositores, com ou sem impressão.

Onde utilizar os componentes em Vacuum Forming

As principais vantagens do uso da tecnologia de vacuum-forming são:

Substituição de outros materiais (fibra de vidro, madeira, metal, plástico injetado, etc.) por plástico termo formável a vácuo com a incorporação de inúmeras vantagens nos parâmetros de custo, escala, resistência, design, acabamento e durabilidade.

Desenvolvimento de protótipos exclusivos em pouco tempo e baixo custo.

Maleabilidade na tiragem: custo otimizado de uma única peça a milhares com produção e entrega conforme demanda.

Excelente custo / benefício, com baixo custo final das peças e componentes.

Peças e componentes personalizados com a logomarca do cliente ou produto, além de infinitas gamas de texturas, cores e variedades de acabamento.

Suporte total.

Matéria-prima reciclável e uso de tecnologia limpa (não poluente).

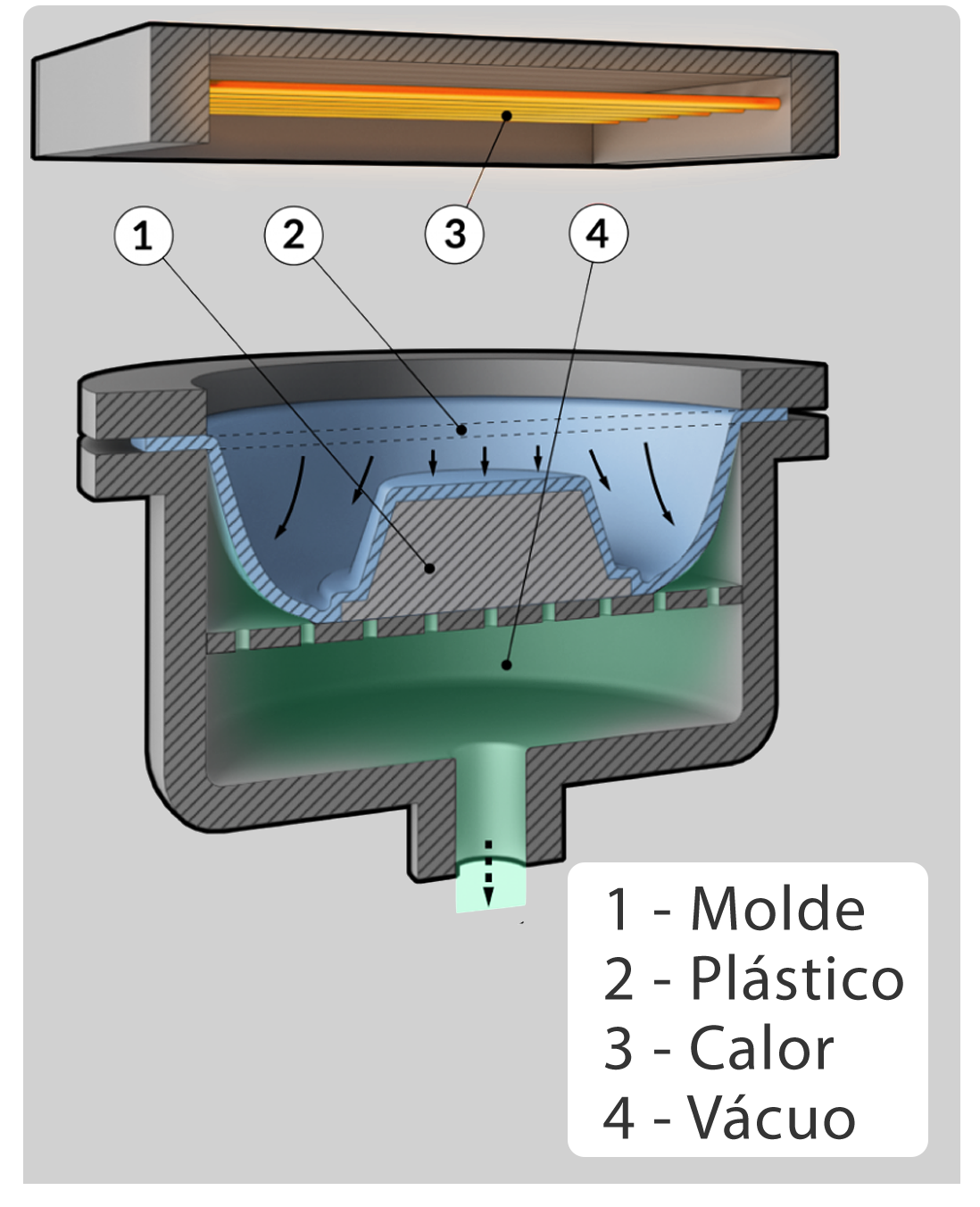

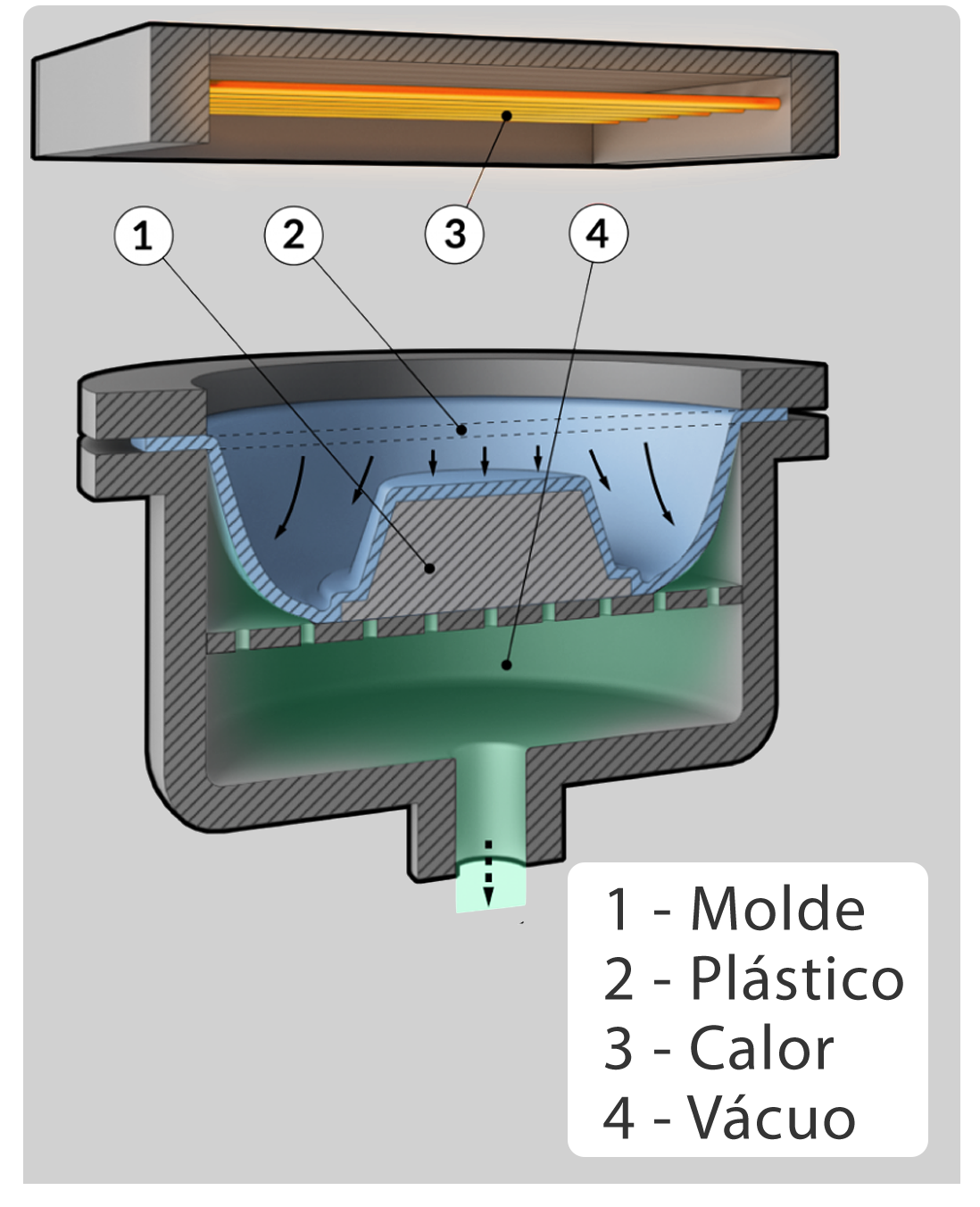

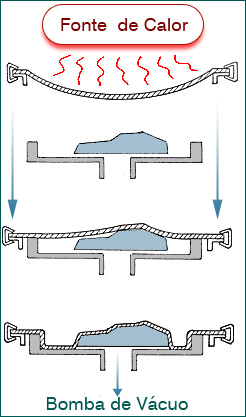

O processo de vacuum-forming é de precisão, utilizando moldes, calor e sucção para moldar formas em alto e baixo-relevo, em materiais como PVC, poliestireno, polipropileno e ABS em qualquer cor. A qualidade final das peças é determinada pelo uso de materiais bem dimensionados, precisão dos moldes, manejos e ajustes dos equipamentos de termoformagem e acabamento, além do design moderno e ergométrico.

Local com Waze

Para o Google Mapas clique abaixo